随着能源消耗地加剧,寻找新的能源已经成为当前的一个重要任务。氢作为现今最具有发展潜力的一种能源,来源广泛,几乎不产生污染,转化效率高,应用前景广泛。利用天然气制取氢气,可以在一定程度上缓解我国能源危机,进一步促进我国能源利用结构的转变。

本文将重点就天然气制氢的原理、天然气制氢工艺和技术、天然气制氢技术的分类天然气制氢的成本核算等几个方面进行详细的研究和探讨。

1 天然气制氢的原理和流程

1.1 天然气制氢原理

天然气制氢工艺的原理就是先对天然气进行预处理,然后在转化炉中将甲烷和水蒸汽转化为一氧化碳和氢气等,余热回收后,在变换塔中将一氧化碳变换成二氧化碳和氢气的过程,这一工艺技术的基础是在天然气蒸汽转化技术的基础上实现的。在变换塔中,在催化剂存在的条件下,控制反应温度,转化气中的一氧化碳和水反应,生成氢气和二氧化碳。

天然气中的烷烃在适当的压力和温度下,就会发生一系列化学反应生成转化气,转化气再经过热换、冷凝等过程,使气体在自动化的控制下通过装有多种吸附剂的 PAS 装置后,一氧化碳、二氧化碳等杂质被吸附塔吸附,氢气送往用气单位,吸附了杂质的吸附剂,经解吸后,解析气可送往变换炉作为燃料,吸附剂也完成再生。

其主要反应式如下 :

天然气和水在 800~900℃高温和氧化镍催化剂的条件下反应生成一氧化碳和氢气。

反应式为 :

CH4+H2O → CO+H2-Q

一氧化碳和水在 300-400℃条件下和三氧化二铁催化剂的条件下反应生成二氧化碳和氢气。

反应式为 :

CO+H2O → CO2+H2+Q

另外,在制取过程相关的技术指标要求如下:

压力一般在 1.5~2.5 MPa,天然气单耗为 0.4~0.5 m3/m3氢气 ;运行时间 :>8000h ;工业规模 :1000 m3/h~100000 m3/h。

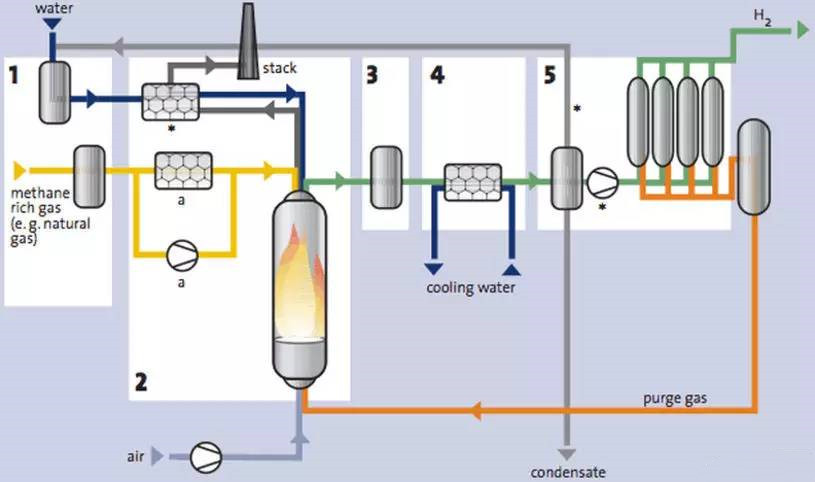

1.2 天然气制氢流程

天然气的制取氢流程主要包括四个 :原料气预处理、天然气蒸汽转化、一氧化碳变换、氢气提纯。

首先是原料预处理步骤,这里的预处理主要指的就是原料气的脱硫,实际工艺运行当中一般采用天然气钴钼加氢串联氧化锌作为脱硫剂将天然气中的有机硫转化为无机硫再进行去除。这里处理的原料天然气的流量较大,所以可采用压力较高的天然气气源或者在选择天然气压缩机的时候考虑较大的余量。

其次就是进行天然气蒸汽转化的步骤,在转化炉中采用镍系催化剂,将天然气中的烷烃转化成为主要成分是一氧化碳和氢气的原料气。

然后就是一氧化碳变换,使其在催化剂存在的条件下和水蒸气发生反应,从而生成氢气和二氧化碳,得到主要成分是氢气和二氧化碳的变换气。根据变换温度的不同可以将一氧化碳的变换工艺分为两种 :中温变换、高温变换。其中高温变换的温度大概在 360℃左右,中温变换的工艺大概在320℃左右。随着技术对策发展,近年来开始采用一氧化碳高温变换加低温变换的两段工艺设置,这样可以近一步节省对资源的消耗,但对于转化气中一氧化碳含量不高的情况,可只采用中温变换。

最后一个步骤就是提纯氢气,现在最常用的一种氢气提纯系统就是 PAS 系统,又叫变压吸附净化分离系统,这种系统能耗低、流程简单、制取氢气的纯度较高,最高时氢气的纯度可达 99.99%。

2 天然气制氢工艺和技术

2.1 绝热条件下,天然气制氢

这种天然气制氢方式更适用于小规模的制取氢。天然气绝热转化制氢将空气作为氧气来源,同时利用含氧分布器可以有效解决催化剂床层热点问题和能量的分配,随着床层热点的降低,催化材料的反应稳定性也得到较大的提高。天然气绝热转化制氢工艺流程简单、操作方便,当制氢规模较小的时候可以降低制氢成本和相应的制氢设备的投资。

2.2 天然气部分氧化制氢

天然气部分氧化制氢的反应器采用的是高温无机陶瓷透氧膜,与传统的蒸汽重整制氢的方式相比较来说,天然气部分氧化制氢工艺所消耗的能量更加少,因为它采用的是一些价格低廉的耐火材料组成的反应器。这种天然气制氢工艺比一般的生产工艺在设备投资方面的成本降低了 25% 左右,生产的成本降低了 40% 左右,可以在一定程度上降低投资成本。

2.3 天然气高温裂解制氢

天然气高温裂解制氢主要在高温条件下,天然气催化分解成为碳和氢,但是在这一过程中并不产生任何二氧化碳,所以一般将其认为是从化石燃料使用到可再生能源利用的过渡工艺。这种工艺目前还在研究当中,但是可以预见的是这种天然气制氢工艺具有良好的应用前景。

2.4 天然气自热重整制氢

天然气自热重整制氢的原理就是在反应器中进行放热的天然气燃烧反应和强吸热的天然气水蒸汽重整反应的耦合,这样一来,反应器本身就要可以实现供热,无需外界供热,这在一定程度上降低了工艺成本。与传统的重整工艺的外界供热相比,它变成了自供热,实现了反应热量的科学利用。

3 天然气制氢工艺的改进

通过对转化炉、热量回收系统等进行改造可以实现成本节约、降低对天然气原料的消耗,这种技术通过对天然气加氢脱硫和在转化炉中放置适量的特殊催化剂进行裂解重整,生成二氧化碳、氢气和一氧化碳的转化气,之后再进行热量回收,经一氧化碳变换降低转化气中一氧化碳的含量、再通过PSA 变压吸附提纯就可以得到纯净的氢气。

天然气制氢装置中氢气提纯工艺主要是在适当条件下,将硅胶、活性炭、氧化铝等组成吸附床,并用吸附床将变换气中各杂质组分在适当的压力条件下进行吸附,不易被吸附的氢气就从吸附塔的出口输出,从而实现氢气的提纯。这一工艺的主要性能指标和技术指标如下:

1)生产能力一般在500~100000 m3/h,氢气产品的纯度可达 99.99%,产品的压力在 1.5 MPa 左右 ;

2)处理原料的量在 20-5000 m3/h,氢气纯度一般在 99.9%左右,氢气的提取率在 80% 左右。

4 天然气制氢工艺的成本分析

天然气制氢成本主要包括两个方面 :一个是可变成本,这种可变成本主要指的就是电费、冷却水费用、去离子水费用等等 ;另一个就是不可变成本,这主要包括维护费、办公费、工资等等,下面本文将进行具体的介绍。

4.1 可变成本

4.1.1 去离子水费用

这主要就是根据实际的运行情况来确定去离子水费用,以某工厂为例,此工厂每产生 1立方米氢气就会消耗 1.4 Kg 去离子水,然后根据当前的市场价知道每千克去离子水为 0.05 元,那么该工厂每生产1立方米的氢气就要耗去离子水的费用为 0.07 元。

4.1.2 冷却水费用

冷却水费用也是根据实际的运行情况来确定的,以某工厂为例,此工厂每产生 1 立方米氢气就会消耗5Kg 冷却水,然后根据当前的市场价知道每千克冷却水的价格为0.003 元,那么该工厂每生产 1立方米氢气就要耗冷却水的费用为 0.015 元。

4.1.3 电费

以某工厂为例,根据实际的运行情况,此工厂每产生 1立方米氢气就会消耗 0.34kW·h 的电,电价按照0.6 元/kW·h 取,那么该工厂每生产 1 立方米氢气就要耗电的费用为 0.204 元。

4.1.4 天然气费用

以某工厂为例,根据实际的运行情况,此工厂每产生 1立方米氢气就会消耗 0.49 立方米的天然气,该工厂生产 1立方米氢气要耗的天然气的费用的计算公式如下 :

C1=0.49*P

其中,C1表示标准工况下,单位量的氢气所消耗的天然气的费用,P表示单位体积天然气的价格。

最后,将上述几个方面的花费相加,可以得到总的可变成本的公式 :

C变=0.07+0.015+0.204+0.49P

=0.289+0.49P

4.2 不可变成本

4.2.1 折旧费

还是以上面的工厂为例,假设此工厂的总投资 I 为50,000,000元,运行时间 t 为 18 年,折现率 i 取5%,总的折旧费可以根据下述公式进行计算 :

C3=I(1+i)n/t

通过上式子,再代入计算公式,得到每年折旧费为292 万元。

4.2.2 维修费

每生产单位量的氢气所需的维护费是 0.005 元,根据下述公式对每年的维护费进行计算

C4=0.005V

其中 V 是每年工厂所产的氢气量(立方米/年)。

4.2.3 员工工资

假设该项目需要 15 人,每个人每年的总工资包括奖金大约为 100.000 元,那么这一年的员工工资为1,500,000元。

4.2.4 营销费和管理费

营销费为可变成本的 0.025,管理费为 0.035。所以,每年的管理费和营销费的计算公式如下 :

C5=0.06(0.289+0.49P)V

所以,不可变成本就为:

C固=4,420,000+0.005V+0.06(0.289+0.49P)V

总成本为C总,

C总=C变+C固=0.289+0.49P+C固/V

从上面的公式中看出,氢气的总成本和工厂每年的产气量及天然气的价格有关系。

综上所述,天然气制氢气的综合成本和项目的运行年限、天然气的价格、年产能有关,所以,相关工程在进行天然气制氢项目时要充分了解天然气的价格、氢的需求量等情况。